Современные технологии послойного 3D изготовления металлических деталей

Современные технологии послойного 3D изготовления металлических деталей

Предупрежу сразу, что это революционная технология в металлообработке, а не результат эволюционного развития какого либо из направлений. Чтобы технология полностью раскрыла свой потенциал, специалисты должны быть осведомлены о её существовании, как о механической обработке и литье.

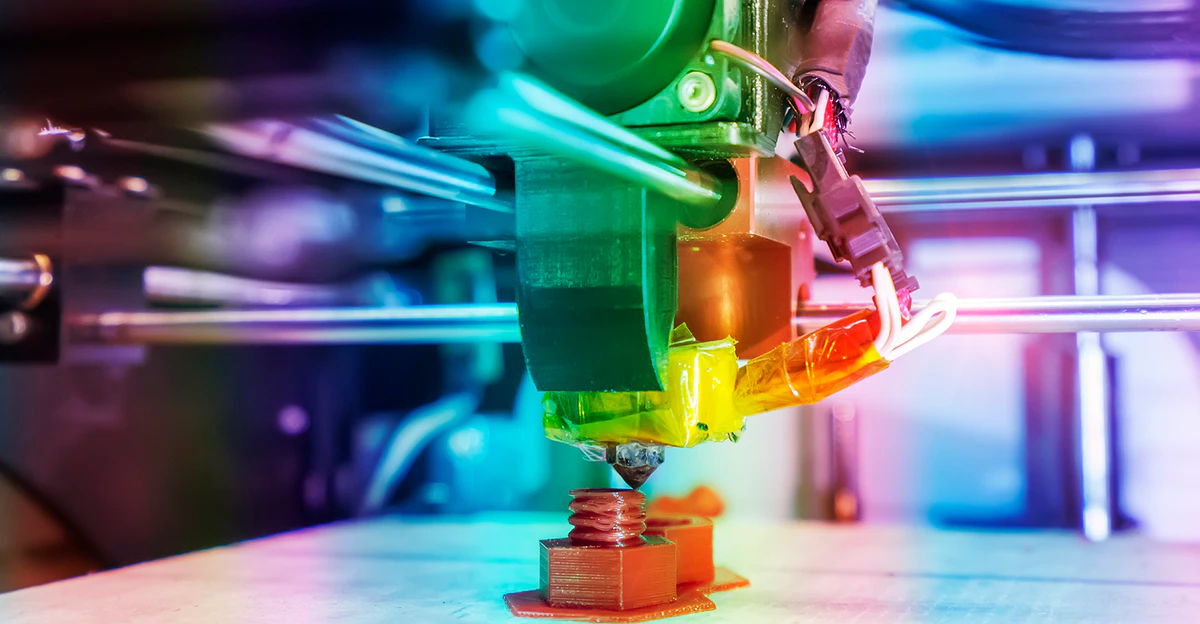

Технология получила название аддитивного, то есть постепенного прибавления металлического слоя, слой за слоем, трехмерной детали. В процессе аддитивного производства металлические порошки используются для «печати» металлических изделий, которые спекаются или сплавляются лазером для создания компонента.

Посмотрите, как работает 3D-печать на металле. Слой за слоем. От проектирования до моделирования, печати на металле и проверки конечного печатного продукта "Смотреть".

Изделия можно изготавливать из кобальта, железа, титана, меди, никеля, алюминия и их сплавов. Доступны специальные сплавы и различные размеры частиц. Суперсплавы на основе кобальта-хрома, нержавеющая сталь [3].

Технология аддитивного производства имеет ряд преимуществ, в том числе:

- Возможность создавать изделия необычных и сложных форм;

- Может использоваться для объединения производства и сборки в единый процесс;

- Образуется меньше отходов по сравнению с другими производственными процессами;

- Новый дизайн для повышения эффективности для текущих и новых применений.

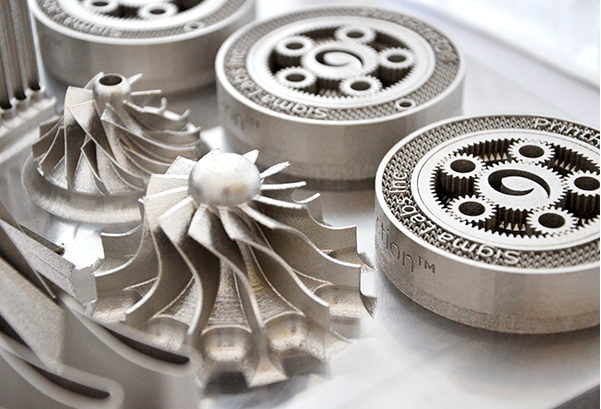

Фото представлено: Sigma Labs

Существующие на сегодняшний день в мире аддитивные технологии [1]:

- Прямое нанесение металла (DED).

Прямая лазерная наплавка (DED) – метод прямого подвода энергии и материала. Это одна их технологий послойного наращивании детали. Она предполагает подачу материала в виде порошка или проволоки непосредственно в место построения и наплавления на деталь при помощи лазера. DED технология 3D печати выполняется в автоматическом режиме под управлением программного комплекса станка. [7] - Прямое лазерное спекание металла (DMLS).

Direct Metal Laser Sintering переводится как прямое лазерное спекание металла – это один из способов воспроизведения детали по ее компьютерной модели. Этот процесс заключается в воздействии на металлический порошок лазером, с целью его спекания и образования на плоскости единой фигуры, заданной геометрии. Таким способом изделие строится этаж за этажом, как дом. - Электронно-лучевая плавка (EBM).

В основе метода лежит использование электронных пучков высокой мощности для плавления металлического порошка в вакуумной камере с образованием последовательных слоев, повторяющих контуры цифровой модели. Технология EBM позволяет создавать детали особо высокой плотности и прочности. Технология получила применение в аэрокосмической отрасли. Boeing, Lockheed Martin и NASA используют EBM для производства деталей реактивных и ракетных двигателей, а так же несущих элементов конструкции летательных аппаратов. Использование в качестве расходных материалов титановых сплавов позволяет применять технологию EBM для производства медицинских имплантов. [9] - Лазерное осаждение металла (LMD).

Лазерное осаждение металла или LMD относится к процессу формирования капли расплавленного металла на металлической подложке с помощью лазера. Для вдувания металлического порошка на подложку используется поток газа. Этот процесс аддитивного производства используется для нескольких целей, таких как ремонт металлических компонентов, литье металла или инструментов из сплава, металлических винтов, клапанов и т. д. [10] - Литье металла под давлением (MIM).

Литье металла под давлением (MIM) - это процесс обработки металла, при котором мелкоизмельченный металл смешивается со связующим материалом для создания «исходного сырья», которому затем придают форму и с помощью литья под давлением. Процесс позволяет формировать сложные детали за один этап. После формования деталь подвергается операциям кондиционирования для удаления связующего (обезжиривания) и уплотнения порошков. Готовые изделия представляют собой небольшие компоненты, используемые во многих отраслях промышленности и приложениях. [11] - Селективное лазерное плавление (SLM).

SLM - технология в которой для создания металлических деталей используется слой порошка с источником тепла [12]

Особенности аддитивных технологий в 2022 год.

Например, компания «Seurat» использует мощный лазер, содержащий более 2,3 миллионов пикселей, похожих на мазки кисти (как у французского художника Жоржа Серá), для микросваривания тонких слоёв металлического порошка с областью под ним, создавая целые изображения сразу в одной определенной области [4] "Смотреть".

Современные технологии обработки металлов, такие как лазерное наплавление и электронно-лучевая плавка стоят от 1-2 USD / см3. Чтобы быть конкурентоспособной, по сравнению с традиционным серийным производством, стоимость должна быть снижена более чем в 10 раз и составлять менее 0,1 USD / см3.

Перспектива развития технических параметров аддитивных технологий от компании «Seurat» выглядит примерно так [4]:

| 2022 | 2025 | 2030 | |

| Разрешение | 10 зон/мм | 14 зон/мм | 20 зон/мм |

| Толщина слоя | 25 микрон | 25 микрон | 25 микрон |

| Скорость печати | 3,0 кг/час | 30 кг/час | 1700 кг/час |

| Размер стола для детали | 450 х 450 х 450 мм | 1,2 х 1,2 х 1,2 м | 9,6 х 9,6 х 9,6 м |

Шероховатость поверхности деталей, изготовленных по аддитивной технологии достигает 2 мкм.

Например, сплав INCONEL 718 один из основных в аэрокосмических конструкциях [5]. Он составляет около половины мирового тоннажа и считается жаропрочным суперсплавом, поскольку его можно постоянно использовать при температуре выше 600 ° C. Его модуль Юнга почти в два раза выше, чем титанового сплава Ti6Al4V, и аналогичен модулю нелегированной закаляемой углеродистой стали СК 45.

Титановый сплав Ti6Al4V, также известный как Grade 5, TA6V или Ti64, на основе α-β титана является наиболее часто используемым из всех титановых сплавов и составляет 50% от общего объема использования титана в мире. Фазовыми стабилизаторами в нём являются алюминий и ванадий. Алюминий снижает плотность, стабилизирует и укрепляет α, в то время как ванадий обеспечивает большее количество более пластичной β-фазы для горячей обработки. [5]

Хотя титан используется в аэрокосмической промышленности более 50 лет, аддитивное производство компонентов из сплава Ti6Al4V может привести к дальнейшим улучшениям в текущих аэрокосмических применениях, а также стимулировать новые.

Примечательно оборудование для производства деталей по аддитивным технологиям, как европейских компаний, например Spartacus3D (Франция), так и китайских, например, Farsoon. "Смотреть"

Китайские производители предлагают производственные системы, способные к непрерывному производству, способные изготавливать достаточно крупные металлические детали из широкого спектра металлических порошковых материалов. Мультилазер и полностью цифровая оптическая система обеспечивают повышенную скорость производства [13], [14].

Очень интересен немецкий блог по аддитивному производству, который даёт полное представление обо всех отраслях и областях применения данной технологии "Смотреть блог".

Детали используется ведущими производителями оборудования на аэрокосмическом, медицинском, энергетическом и медицинском рынках.

Примеры применения изделий, изготовленных по аддитивным технологиям.

Технология идеально подходит для серийного производства металла в средних и больших объемах, а также для прототипов с быстрым производственным оборотам, универсальностью и впечатляющей рентабельностью инвестиций [15].

Пресс-форма для обуви.

Пресс-форма для обуви.

Материал: алюминий.

Размер: 332 x 138 x 66 (H) мм

Время сборки каждого: 17 часов

Решая ряд проблем в традиционном производстве подошв для обуви, включая частые обновления дизайна, малую кастомизацию и сложность рисунка, многие производители обуви внедрили технологию 3D-печати для прямого производства пресс-форм для подошв для обуви. Быстро изготовленная на двухлазерной установке всего за 17 часов пресс-форма для подошвы обуви позволяет значительно сократить время ввода в серию новых моделей обуви. Напечатанная деталь способна обеспечить высокое качество поверхности, которая требует лишь минимальной последующей обработки, такой как дробеструйная обработка перед использованием для литья под давлением.

Автомобильный теплообменник

Материал: алюминий

Минимальная толщина стенки: 0,2 мм

Этот теплообменник для автомобильной промышленности отличается множеством сложных элементов конструкции, включая внутренние каналы и тонкостенные перегородки, для обеспечения требуемой функциональности. По сравнению с традиционными методами механической обработки и сварки, аддитивная технология обеспечивает упрощенный производственный процесс, повышает структурную интеграцию, увеличивает срок службы и ускоряет вывод конструкции на рынок.

Изготовление многоканальных устройств является чрезвычайно сложной задачей из-за сложной внутренней геометрии. Благодаря аддитивной технологии можно добиться структурной интеграции от 20 деталей до 1 и внедрять множество передовых конструкций. Например, в случае форсунок ракетных двигателей, это приводит к значительному улучшению топливной экономичности и производительности двигателя, что, в конечном итоге, способствует увеличению срока службы [16], [6].

Источники:

[4] https://www.seurat.com/area-printing

[5] https://www.farinia.com/blog/what-additive-layer-manufacturing-alm

[6] https://digitalmetal.tech/dmppro/

[7] https://lls-mark.ru/technologies/additivnye-tekhnologii/ded/

[9] http://www.fitnik.tech/ru/technologies/ebm

[10] https://ru.lambdageeks.com/laser-metal-deposition/

[11] https://en.wikipedia.org/wiki/Metal_injection_molding

[12] https://en.wikipedia.org/wiki/Selective_laser_melting

[15] https://www.farsoon-gl.com/products/fs200m/

[16] https://www.oerlikon.com/am/en/

Указанная информация не является рекламой каких-либо производителей,

предназначена только в информационных целях и актуальна на октябрь 2022 года.

18 Декабрь 2022